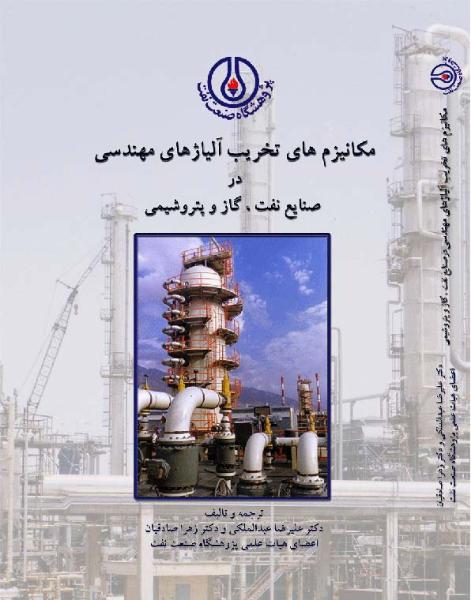

کتاب حاضر که مطالب آن تلفیقی از ترجمه و تالیف می باشد، در خصوص مکانیزم ها و روش های تخریب آلیاژهای مهندسی به کار گرفته شده در صنایع بحث می کند. امروزه به منظور تداوم در تولید صنعتی، لازم است که از عملکرد دستگاه ها و تجهیزات تولید کننده مطمئن باشیم. برای رسیدن به این اطمینان بایستی کلیه عواملی که سبب تخریب و یا از کار افتادن تجهیزات و دستگاه های صنعتی می شوند را شناسایی و ضمن مطالعه دقیق آنها، برنامه ریزی کاملی برای عدم بروز این عوامل را به اجرا گذاشت. در این کتاب تقریبا تمامی روش ها و مکانیزم های مختلفی که موجب تخریب و یا اختلال در کار دستگاه ها و تجهیزات صنعتی می شوند، مورد بررسی دقیق قرار گرفته است. هدف اصلی این کتاب، آشنا کردن هر چه بیشتر کارشناسان و تکنسین های صنایع مختلف به خصوص صنایع پالایش نفت، گاز و پتروشیمی با مکانیزم هایی است که سبب تخریب، انهدام و یا از کار افتادن تجهیزات واحدهای صنعتی همچون لوله ها، مخازن ذخیره، مخازن تحت فشار، مبدل های حرارتی، رآکتورها و... می شوند. این کتاب برای مهندسین، تکنسین ها، دانشجویان رشته های بازرسی فنی و ایمنی، متالورژی صنعتی، مکانیک، شیمی و همچنین کلیه افرادی که تمایل به مطالعه مکانیزم های تخریب آلیاژهای مهندسی دارند، می تواند مناسب و مفید باشد. از نکات بارز این کتاب آن است که تمامی 62 مکانیزم مختلف تخریب شناخته شده، شامل آسیب های مکانیکی، شیمیایی، متالورژیکی و حتی ترکیب آنها، به صورت مفصل در پنج فصل تشریح شده است و مثال های متنوعی از محل بروز این مکانیزم ها ارائه شده است...

کتاب مکانیزم های تخریب آلیاژهای مهندسی در صنایع نفت، گاز و پتروشیمی، مشتمل بر 7 فصل، 417 صفحه، به زبان فارسی، همراه با تصاویر، فرمول ها و جداول مهم، با فرمت pdf، به ترتیب زیر گردآوری شده است:

فصل 1: مکانیزم های تخریب های مکانیکی و متالورژیکی

- پدیده گرافیته شدن

- پدیده نرم شدن (کروی شدن فاز سمانتیت)

- پدیده تردی تمپر

- پدیده کرنش سختی

- پدیده تردی 885F (475 C)

- پدیده تردی فاز سیگما

- پدیده شکست ترد

- پدیده خزش و تنش پارگی

- پدیده خستگی حرارتی

- پدیده گرم شدن بیش از حد کوتاه مدت و پدیده تنش پارگی

- پدیده تشکیل لایه بخار در بویلرها

- پدیده بروز ترک های ناشی از جوشکاری فلزات غیر همجنس

- پدیده شوک حرارتی

- پدیده سایش و خوردگی سایشی

- پدیده حبابی شده (کاویتاسیون)

- پدیده خستگی مکانیکی

- پدیده خستگی ناشی از ارتعاشات

- پدیده کاهش خواص مواد نسوز

- پدیده بروز ترک های ناشی از گرم کردن مجدد

- پدیده تشکیل هیدراید تیتانیوم

فصل 2: مکانیزم های کاهش ضخامت موضعی و یکنواخت آلیاژها

- خوردگی گالوانیکی

- خوردگی اتمسفری

- خوردگی زیر عایق های حرارتی

- خوردگی ناشی از آب های خنک کننده

- خوردگی ناشی از آب تغلیظ شده بویلرها

- خوردگی ناشی از CO2

- خوردگی ناشی از نقطه شبنمی جریان گازهای خروجی از دودکش ها

- خوردگی میکروبی

- خوردگی در خاک ها

- خوردگی سود سوزآور (کاستیک)

- پدیده جدایش عناصر آلیاژی

- خوردگی گرافیتی در چدن ها

فصل 3: مکانیزم تخریب در دمای بالا

- پدیده اکسیداسیون

- پدیده سولفیداسیون

- پدیده کربوره شدن

- پدیده دکربوره شده

- پدیده غبار شدن فلز

- پدیده خوردگی ناشی از خاکستر سوخت ها

- پدیده نیتروژه شدن

- پدیده خسارت هیدروژنی دمای بالا

فصل 4: مکانیزم های ترک دار شدن آلیاژها بر اثر عوامل محیطی

- خوردگی تنشی ناشی از کلراید

- خوردگی تنشی ناشی از سود سوزآور

- خوردگی تنشی ناشی از آمونیاک

- خوردگی تنشی ناشی از اسید پلی تیونیک

- خوردگی تنشی ناشی از آمین

- خوردگی تنشی ناشی از کربنات ها

- پدیده خوردگی خستگی

- تردی ناشی از فلزات مذاب

- پدیده تردی هیدروژنی

- ترک دار شدن ناشی از هیدروژن در محیط HF

- خسارت ناشی از H2S مرطوب

فصل 5: مکانیزم های خوردگی عمومی آلیاژهای مهندسی در صنعت پالایش

- خوردگی ناشی از آمین

- خوردگی تنشی ناشی از بی سولفاید آمونیوم

- خوردگی ناشی از کلراید آمونیوم

- خوردگی ناشی از اسید کلریدریک

- خوردگی دمای بالای H2/H2S

- خوردگی ناشی از اسید فلوئوریدریک

- خوردگی ناشی از اسید نفتنیک

- خوردگی ناشی از اسید کربونیک (فنل)

- خوردگی ناشی از اسید فسفریک

- خوردگی ناشی از آب های ترش (آب های اسیدی)

- خوردگی ناشی از اسید سولفوریک

فصل 6:محل بروز انواع مکانیزم های تخریب در واحدهای مختلف پالایشگاه های نفت و گاز

- مکانیزم های تخریب و محل بروز آنها در واحد تقطیر نفت خام

- مکانیزم های تخریب و محل بروز آنها در واحدهای هیدروپروسس

- مکانیزم های تخریب و محل بروز آنها در واحد تبدیل کاتالیستی با بستر ثابت

- مکانیزم های تخریب و محل بروز آنها در واحد کراکینگ کاتالیستی با بستر سیال

- مکانیزم های تخریب و محل بروز آنها در واحد تبدیل کاتالیستی CCR

- مکانیزم های تخریب و محل بروز آنها در واحد بازیابی فرآورده های سبک خروجی از واحد FCC

- مکانیزم های تخریب و محل بروز آنها در واحد پیوند مولکولی با کاتالیزور اسید سولفوریک

- مکانیزم های تخریب و محل بروز آنها در واحد پیوند مولکولی با کاتالیزور اسید فلوئوریدریک

- مکانیزم های تخریب و محل بروز آنها در واحد ایزومریزاسیون بوتان

- مکانیزم های تخریب و محل بروز آنها در واحد تولید هیدروژن

- مکانیزم های تخریب و محل بروز آنها در واحد آمین

- مکانیزم های تخریب و محل بروز آنها در واحد تصفیه کننده آب های ترش

- مکانیزم های تخریب و محل بروز آنها در واحد بازیابی گوگرد از H2S

- مکانیزم های تخریب و محل بروز آنها در واحد تولید کک

فصل 7: طراحی برنامه های بازرسی فنی برای مکانیزم های مختلف تخریب

- هدف از انجام بازرسی فنی تجهیزات

- طراحی برنامه بازرسی

- اطلاعات مورد نیاز برای طراحی برنامه بازرسی

- شناسایی نوع خسارات و محل بروز آنها

- انتخاب روش های مناسب برای انجام برنامه بازرسی

- روش تعیین پریود زمانی انجام برنامه های بازرسی

جهت دانلود کتاب مکانیزم های تخریب آلیاژهای مهندسی در صنایع نفت، گاز و پتروشیمی، بر لینک زیر کلیک نمایید.

مکانیزم های تخریب آلیاژهای مهندسی در صنایع نفت، گاز و پتروشیمی

به طور کلی ریخته گری دقیق به فرآیندی گفته می شود که در آن اطراف مدل مومی یا پلاستیکی (مدل از بین رفتنی) را با انواع دوغاب سرامیکی پوشش داده، سپس با ذوب و تخلیه موم محفظه قالب ایجاد شده و پس از پخت قالب سرامیکی در آن ذوب ریزی می کنند. بطور کلی دو روش مجزا برای ساختن قالب ریخته گری دقیق وجود دارد:

روش اول: ریخته گری دقیق به روش قالب توپر (solid)

دراین روش مدل را در استوانه ای فولادی قرار داده و داخل آن را با دوغاب سرامیکی پر می کنند، سپس بعد از چند ساعت دوغاب خودگیر، شده و در این هنگام موم را با حرارت خارج کرده و بعد از پخت قالب عملیات بار ریزی را انجام می دهند. این روش ریخته گری امروزه کمتر در تولید قطعات صنعتی به کار می رود و بیشتر در تولید قطعات تزیینی و جواهر سازی و دندانسازی به کار گرفته می شود.

روش دوم: ریخته گری دقیق به روش پوسته ای سرامیکی (shell)

در این روش مدل مومی را در دوغاب سرامیکی غوطه ور می کنند سپس ماسه هایی با دانه بندی گوناگون روی مدل می پاشند که با تکرار این فرآیند، یک لایه سرامیکی اطراف مدل ایجاد خواهد شد. سپس با کمک حرارت دادن، موم را خارج کرده و پس از پخت قالب در آن بار ریزی می شود. این روش امروزه در تولید قطعات صنعتی به طور معمول استفاده شده و در تولید بعضی از قطعات بهترین روش ریخته گری محسوب می شود...

پروژه ساخت مجسمه برنجی به روش ریخته گری دقیق، مشتمل بر 4 فصل، 147 صفحه، تایپ شده، به همراه تصاویر، با فرمت pdf به ترتیب زیر گردآوری شده است:

- مقدمه

- ریخته گری

- مزایای روش ریخته گری نسبت به روش های دیگر

- محدودیت های روش ریخته گری

- روش های ریخته گری

- ریخته گری در قالب های ماسه ای تر

- ریخته گری در قالب های پوسته ای

- ریخته گری در قالب های ریژه

- ریخته گری تحت فشار

- ریخته گری گریز از مرکز

فصل 2: مروری بر منابع و مباحث تئوری

- روش ریخته گری دقیق

- تاریخچه

- ویژگی ریخته گری دقیق

- مزایا و محدودیت های ریخته گری دقیق

- مراحل ریخته گری دقیق به روش پوسته ای

- طراحی

- تهیه ی مدل ها

- سیستم راهگاهی و تغذیه گذاری مومی در روش دقیق

- خوشه کردن مدل ها

- مرحله ی شست وشوی مدل هاچ

- غوطه وری در دوغاب سرامیکی

- خشک کردن خوشه ها پس از اتمام دوغاب زنی و ماسه پاشی

- موم زدایی

- پخت قالب پوسته ای سرامیکی

- بارریزی در قالب های پوسته ای سرامیکی

- سرد شدن قالب ها

- مرحله تخریب قالب

- جدا کردن قطعات از سیستم راهگاهی

- پرداخت کاری قطعات

- تایید صحت قطعات

- مواد نسوز مورد استفاده در دوغاب ریخته گری دقیق

- مراحل ریخته گری دقیق به روش توپر

- تهیه مدل در فرآیند توپر

- خوشه کردن مدل ها در فرآیند توپر

- نصب خوشه بر روی کفی قالب

- قرار دادن سیلندر بر روی کفی قالب

- ریختن دوغاب (سرامیک نسوز) درون سیلندر

- استفاده از وکیوم پس از ریختن دوغاب درون قالب

- خشک شدن دوغاب سرامیکی در روش توپر

- موم زدایی در روش توپر

- پخت قالب در روش توپر

- بارریزی در روش توپر

- تخریب قالب توپر

- پرداخت کاری قطعات

- پتینه کاری قطعات (کهنه نما)

- موم های مدلسازی

- مدل های پلاستیکی

- ساخت مجسمه برنجی به روش ریخته گری دقیق

- مراحل ساخت یک قطعه به روش ریخته گری دقیق (توپر)

- تهیه قالب برای ساخت مدل مومی

- ذوب موم

- ریختن موم مذاب درون قالب

- سرد کردن قالب پس از موم ریزی

- خروج مدل مومی از قالب سیلیکونی

- مشاهده مدل مومی و ترمیم عیوب آن

- اتصال مدل به سیستم راهگاهی مومی

- پوشانیدن سیلندر با چسب نواری

- قرار دادن سیلندر بر روی کفی قالب

- نصب مدل مومی در مرکز سیلندر

- ساخت دوغاب سرامیکی با استفاده از گچ نسوز

- گاز زدایی دوغاب گچ با استفاده از دستگاه ویبراتور

- ریختن دوغاب درون قالب

- قرار دادن سیلندر بر روی دستگاه ویبراتور پس از ریختن دوغاب درون آن

- خشک کردن قالب

- موم زدایی قالب

- عملیات پخت قالب

- بارریزی درون قالب

- سرد کردن قالب

- تخریب قالب

- پاکسازی قطعه از گچ نسوز به کمک برس سیمی

- پرداخت قطعه به روش سند بلاست

- شکل پایانی مجسمه

- عیب ساچمه بر روی مجسمه

- عیب معیوب شدن قطعه

- ساخت مجسمه تو خالی به روش ریخته گری دقیق (توپر)

- ساخت مجسمه تو خالی به کمک ماهیچهگذاری

- ساخت مجسمه تو خالی به روش سرریزی

- ساخت یک قطعه به روش ریخته گری دقیق (پوسته ای سرامیکی)

- تهیه قالب برای ساخت مدل مومی

- تزریق موم مذاب در قالب

- خروج مدل مومی از قالب

- اتصال راهباره به مدل مومی

- خوشه کردن مدل ها

- آماده سازی دوغاب

- غوطه وری خوشه ها در دوغاب سرامیکی و پاشیدن ماسه بر روی خوشه ها

- خشک کردن قالب ها

- موم زدایی قالب ها

- پخت قالب ها

- بار ریزی

- تخریب قالب

- برسی قطعات پس از تخریب قالب

- توقف تولید

فصل 4: نتیجه گیری و مراجع

- نتیجه گیری

- نتیجه گیری از فصل اول

- نتیجه گیری از فصل دوم

- نتیجه گیری از فصل سوم

- مراجع

جهت دانلود پروژه ساخت مجسمه برنجی به روش ریخته گری دقیق، بر لینک زیر کلیک نمایید.

ساخت مجسمه برنجی به روش ریخته گری دقیق

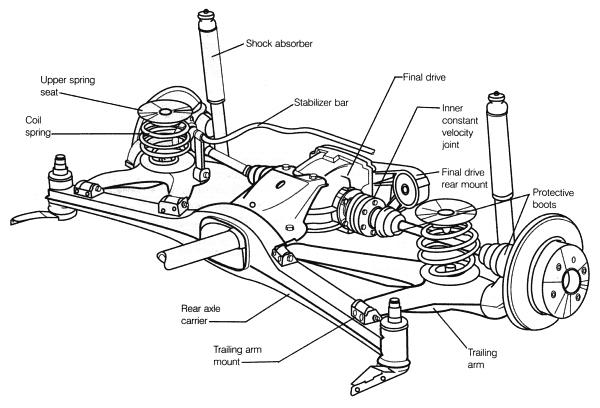

زمانی که بر روی یک سطح صاف قرار می گیرید، وظیفه سیستم تعلیق (فنربندی) خودرو، کار آسانی به نظر می رسد. اما اگر سرعت گیرها کمتر به شما ضربه وارد کنند آن وقت متوجه می شوید که اهمیت سیستم تعلیق چیست. حقیقت این است که سیستم تعلیق خودرو حجم کار زیادی را در خودرو به دوش دارد. هر قطعه این سیستم بیشتر از هر عضو دیگری فشار را تحمل می کند. سیستم تعلیق یا فنربندی خودرو میان بدنه و چرخ های خودرو قرارگرفته است و به منظور برآورده کردن اهداف مهمی در خودرو به کارگرفته می شود. در حالت ایده آل، یک سیستم تعلیق مناسب و سالم، ضربات و دیگر ناهمواری های جاده را جذب می کند. به این ترتیب ضربه اثری بر کابین داخلی خودرو نداشته و سرنشینان با آرامش بیشتری به مسیر ادامه می دهند. این ویژگی سیستم تعلیق، از دیدگاه مسافر اهمیت بسیار بالایی دارد، درحالی که ممکن است راننده به دیگر فواید این سیستم نیز آشنا باشد. همچنین فنربندی خودرو وظیفه دارد که تا حد ممکن چرخ های خودرو را به زمین بچسباند. در سیستم تعلیق ایستا هیچ منبع انرژی بیرونی وجود نداشته و این سیستم تنها توانایی بازیابی و میرایش انرژی را دارد. بنابراین اثرات ناخواسته و ناراحت کننده حرکات غلتش بدنه در هنگام چرخش خودرو، کله زدن بدنه در هنگام شتاب گیری و ترمزدهی، بلند شدن و جابه جایی مانای بدنه نسبت به سیستم تعلیق در هنگام چرخش پایدار خودرو و ... هیچگاه از بین نمی رود. از آنجا که در این سیستم منبع انرژی بیرونی وجود ندارد، بنابراین ساده، ارزان و قابل اعتماد است. در بیشتر این سیستم ها مقادیر سختی فنر و میرایی لرزه گیر ثابت بوده و با برگزیدن ضرایب مناسب و کاهش بلندی گرانیگاه خودرو می توان به کیفیت خوش سواری و فرمان پذیری خوبی دست یافت. فنر نرم بر واکنش شتاب گیری، ترمز گیری و چرخش خودرو تاثیرات منفی دارد.

هدف این پروژه بررسی سیستم تعلیق خودرو برای بدست آوردن بهترین شرایط کنترلی و پایداری سیستم می باشد تا نهایتا خروجی مطلوب حاصل گردد. البته دلیل عمده و هدف اصلی انتخاب این پروژه اهمیت سیستم تعلیق در راحتی و آسایش سرنشینان خودرو در مقابل ناهمواری ها که به صورت اغتشاشات عملکرد سیستم تعلیق را تحت تاثیر قرار می دهد بوده است و خواسته یک مهندس کنترل نیز جدا از این موضوع نیست...

پروژه سیستم تعلیق خودرو برای یک چرخ، مشتمل بر 29 صفحه، تایپ شده، به همراه دستورات MATLAB و تصاویر، با فرمت pdf به ترتیب زیر گردآوری شده است:

- مقدمه

- سیستم تعلیق ایستا

- سیستم تعلیق پویا

- سیستم تعلیق کنا

- سیستم تعلیق نیمه کنا

- مدل سازی

- پاسخ پله سیستم ها

- پاسخ ضربه سیستم ها

- معادلات فضای حالت

- تحلیل پایداری سیستم با روش راث

- اغتشاش

- تاثیر اغتشاش بر روی سیستم حلقه بسته

- تاثیر اغتشاش بر روی سیستم حلقه باز

- مکان هندسی ریشه ها

- نمودار بود

- نمودار نایکوییست

- وارد کردن تاخیر ثانیه و مشاهده نمودار نایکوییست

جهت دانلود پروژه سیستم تعلیق خودرو برای یک چرخ، بر لینک زیر کلیک نمایید.

سیستم تعلیق خودرو برای یک چرخ